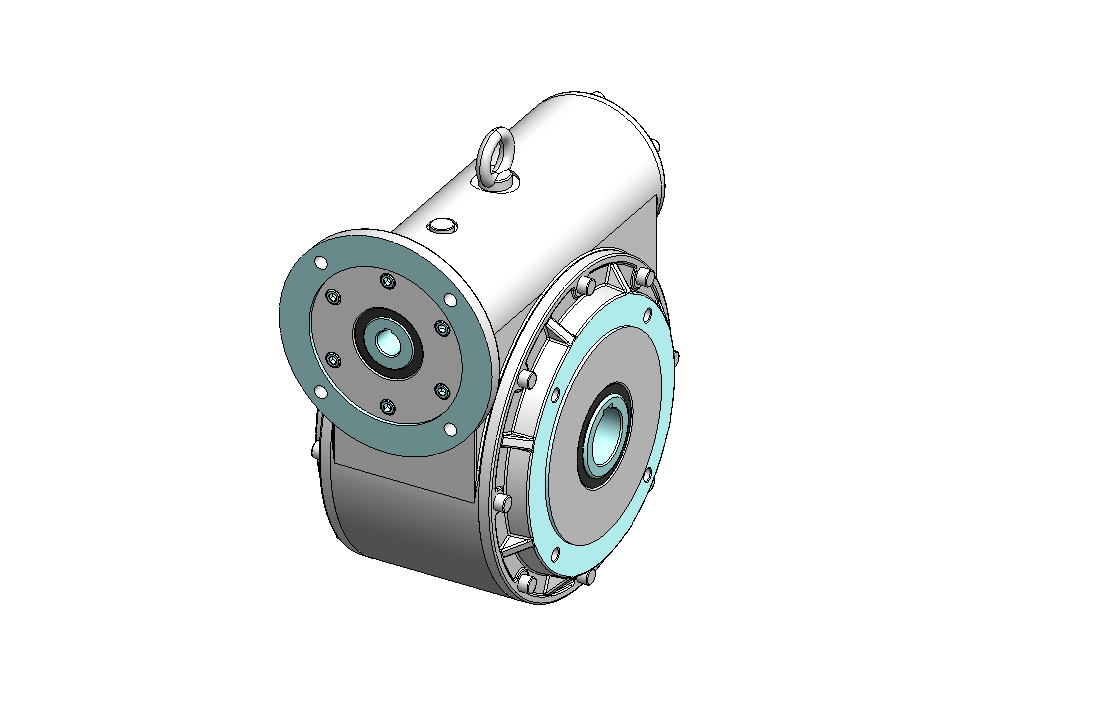

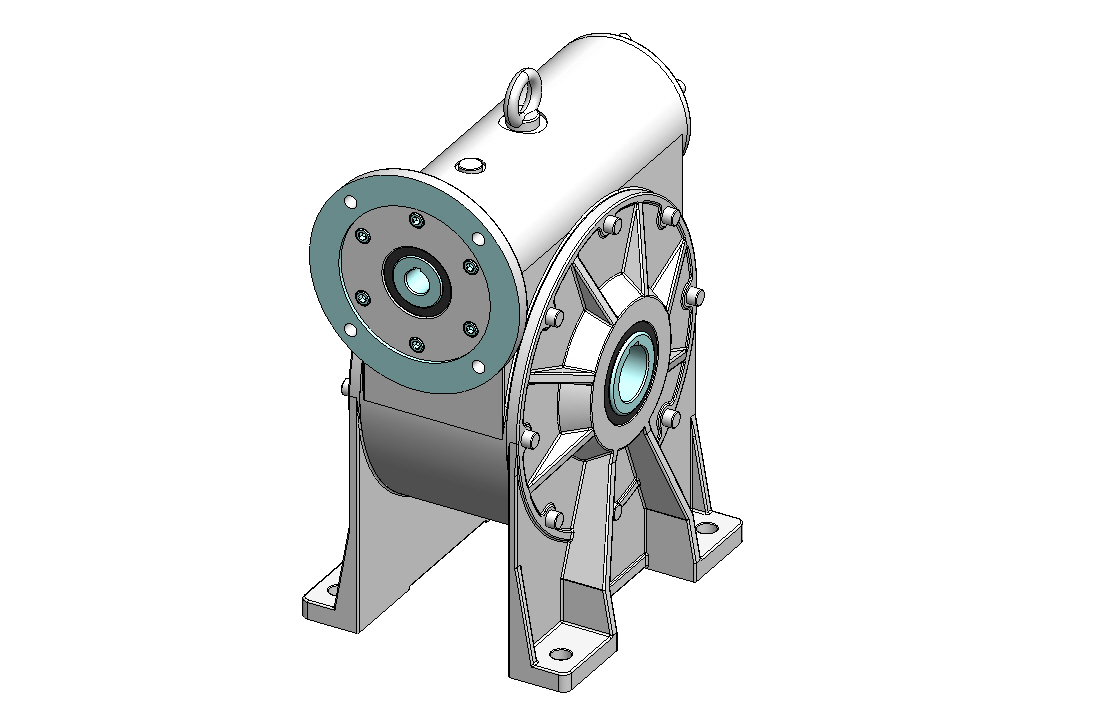

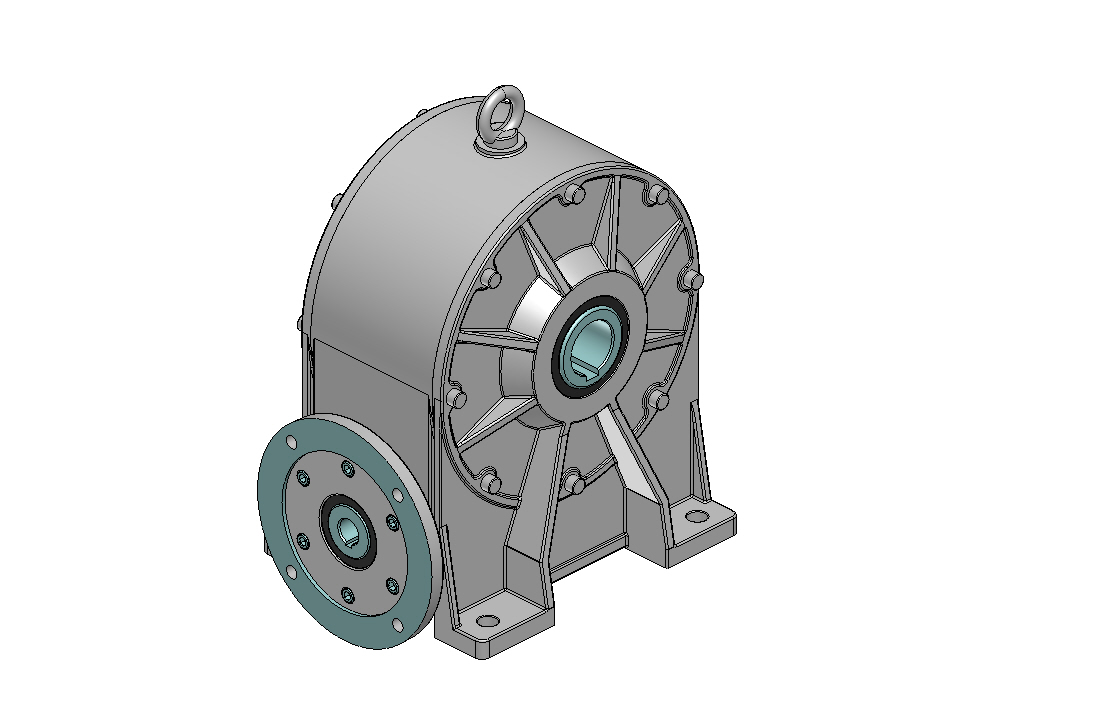

Schneckengetriebe RT/MRT

Grösse: 28, 30, 40, 50, 60, 70, 80, 100, 120, 150, 180

Übersetzungsverhältnis: „i“ = 5 – 100

Leistung: 0,06 – 15 kW

Drehmoment: 8 – 2540 Nm

Allgemeine Beschreibung

Modernes Design, bewährte Qualität, Zuverläßigkeit und verwendetes Evolventen-Profil der Schneckenverzahnung verkörpern den hohen Nutzwert der Schneckengetriebe der Typenreihe RT/MRT..A, die in der Firma TOS ZNOJMO, Aktiengesellschaft hergestellt werden. Bei den Größen RT/MRT 30A – RT/MRT 80A sind die Gehäusen der Schränke, Flansche und Anpaßungsgeräte/ Adapters aus Aluminiumlegierungen hergestellt und in der Standardausführung nicht lackiert. Bei den Größen RT/MRT 100A – RT/MRT 180A handelt es sich um ein Gußgehäuse. Sie sind in der Standardausführung mit dem Farbton RAL 5021 lackiert. Wahlweise ist es möglich, Schneckengetriebe in allen Größen in der Edelstahlausführung zu bestellen.

Charakteristische Eigenschaften der Schneckengetriebe:

- Hohes Übersetzungsverhältnis 5 – 100 realisiert nur mit einer Übersetzung

- Geräuscharmer Betrieb

- Hohe Belastbarkeit

- Selbstsperrung

- Kleines Gewicht

- Leichte Integrierung in die Konstruktion der Maschine

Bezeichnung der Grundausführungen:

| RT . . | Schneckengetriebe mit Bolzen am Eingang |  |

| MRT . . | Schneckengetriebe mit Elektromotor, eventuell mit Hohleingangswelle

in der Kombination mit Flansch für die Montage des Elektromotors B5, B14 mit kleinerem Flansch (B14A), B14 mit größerem Flansch (B14B) |

|

| MRP . . | Schneckengetriebe mit Stirnübersetzung in der ersten Stufe = 3 |  |

| MAT . . | Schneckengetriebe MRT mit Stirngetriebe ATC in der ersten Stufe i = 3,4; i = 6, und i = 8 |  |

| MRT . . x . . | Kombination von zwei Schneckengetrieben zum Erreichen von sehr hohen Übersetzungsverhältnißen

i = 4.000. Auf Wunsch sind auch die Kombinationen bis zur Übers etzung i = 10.000 möglich. |

|

Wahl des Getriebes

Allgemein

Die im Katalog angeführte breite Palette der Übersetzungen ermöglicht alle Forderungen zu lösen, die beim Betrieb verschiedener Anlagen auftauchen können. Für die Bestimmung des geeigneten Getriebes ist es notwendig, folgende Daten zu wißen:

a) Eingangs- und Ausgangsdrehzahl, die das Übersetzungsverhältnis i bestimmt

b) verlangtes Drehmoment Mk, eventuell Eingangsleistung P1 die zum Antrieb der Anlage notwendig ist.

Die in den Tabellen 8.1 až 8.4, angeführten Werte für die Wahl des Getriebes helfen Ihnen eine eindeutige Wahl durchzuführen. Die Fälle, die im Standardkatalog nicht angeführt sind, können mit unseren Technikern besprochen werden.

Übersetzungsverhältnis i

Das Übersetzungsverhältnis ist das Verhältnis zwischen Eingangsdrehzahl n1 [min-1] und Ausgangsdrehzahl n2 [min-1].

n1

i = ———————

n2

Bei Schneckengetrieben wird das Übersetzungsverhältnis von 5 bis 100 verwendet. Wir empfehlen, für den Antrieb einer Übersetzungsanlage Asynchronelektromotoren zu verwenden, bei denen die Drehzahl n1 [min-1] auch unter Belastung fast konstant ist. Bei der Frequenz von 50 Hz kann man wählen:

- 2 – Polmotor n1=2800 min-1

- 4 – Polmotor n1=1400 min-1

- 6 – Polmotor n1=900 min-1

- 8 – Polmotor n1=700 min-1

Zweipolige Motoren sind für Sonderfälle mit kurzfristigem Betrieb geeignet. Nach der Besprechung mit dem Hersteller ist es aber möglich, auch diese zu verwenden. Bei der Verwendung der Motoren für Netzfrequenz von 60 Hz ist es mit der Erhöhung der Drehzahl n1 [min-1] um 20 % zu rechnen – also auch Ausgangsdrehzahl n2 [min-1] ist um 20 % höher.

Drehmoment M2

Das verlangte Drehmoment Mkwird durch die Belastung des Getriebes gegeben. Es ist möglich, es als die Kraft F, auszudrücken, die im bestimmten Abstand am Arm r wirkt.

Mk[Nm] = F[N] x r[m]

Das Drehmoment M2, das wir an der Ausgangswelle des Getriebes zur Verfügung haben, kann gemäß folgender Formel berechnet werden:

9550 x P1[kW] x  [%] x i

[%] x i

M2[Nm] = —————————————–

100 x n1[min-1]

Das Ausgangsmoment M2 wird größer gewählt als das verlangte Moment. In den Tabellen für die Wahl des Getriebes 8.4 sind zu den einzelnen Übersetzungen zugeordnete Ausgangsmomente angeführt.

Leistung P1 und P2

Den Eingangsleistung des Motors ist in erleichterter Form aus allgemeiner Beziehung des Drehmomentes M und der Drehzahl n :

M[Nm] x n[min-1]

P[kW] = —————————-

9550

Für die Bestimmung des verlangten Eingangsleistung ist es notwendig, mit einem Getriebewirkungsgrad  , zu rechnen, der durch das Verhältnis des Ausgangsleistung P2 zum Eingangsleistung P1, gegeben wird, siehe 8.1 bis 8.3.

, zu rechnen, der durch das Verhältnis des Ausgangsleistung P2 zum Eingangsleistung P1, gegeben wird, siehe 8.1 bis 8.3.

Mkverlangtes [Nm] x n2[min-1]

P1[kW] = —————————————————-

9550 x  [%]

[%]

Servicefaktoren

Betriebskoeffizient Sm

Für die Sicherstellung der Betriebssicherheit unter verschiedener Belastung und Betriebsbedingungen wird der Typ des Getriebes (Motors) unter Berücksichtigung des Betriebskoeffizient Sm bestimmt. In der Tabelle 6.1 sind die Werte des Betriebskoseffizientes Sm unter Berücksichtigung des Belastungstyps, durchschnittlicher Tagesbetriebsdauer und der Anzahl der Einschaltungen pro Stunde angeführt. Diese Werte sind für den Antrieb des Getriebes mit einem üblichen Elektromotor gültig. Unter Verwendung eines Bremselektromotors ist es notwendig, den Betriebskoeffizient Smmit dem Koeffizient 1,15 zu multiplizieren.

Bei der Auswahl eines konkretes Getriebes muß berücksichtigt werden, daß der Betriebskoeffizient Sm, kleiner als der Servicefaktor des Getriebes Sf, ist oder das verlangte Ausgangsdrehmoment Mp gemäß folgender Formel zu erhöhen ist:

M2 = Mp x Sm

Tab. 6.1 Servicefaktoren

| Belastungstyp | Anzahl der Einschaltungen/Stunde | Tagesbetriebsdauer [St.] | |||

|---|---|---|---|---|---|

| <2 | 2÷8 | 9÷16 | 17÷24 | ||

| normaler Anlauf ohne Stöße, kleine beschleunigte Maßen (Lüfter,

Zahnpumpen, Montagebänder, Transportschnecken, Flüßigkeitsmischer, Füll- und Verpackungsmaschinen) |

<10 | 0,8 | 1 | 1,2 | 1,3 |

| Anlauf mit kleinen Stößen, ungleichmäßiger Betrieb, mittlere beschleunigte

Maßen(Transportbänder, Lifte, Seilwinden, Knet- und Mischmaschinen, Holzbearbeitungs-,Druck und Textilmaschinen) |

<10 | 1,0 | 1,3 | 1,5 | 1,6 |

| 10÷50 | 1,2 | 1,4 | 1,7 | 1,9 | |

| 50÷100 | 1,3 | 1,6 | 2,0 | 2,1 | |

| 100÷200 | 1,5 | 1,9 | 2,3 | 2,4 | |

| ungleichmäßiger Betrieb, starke Stöße, große beschleunigte Maßen

(Betonmischer, Saugpumpen, Kompreßoren, Maschinenhammer, Mischwalze, Förderer für schwere Ware, Biege- und Preßmaschinen, Maschinen mit Wechselbewegung) |

<10 | 1,2 | 1,5 | 1,8 | 2,0 |

| 10÷50 | 1,4 | 1,7 | 2,1 | 2,2 | |

| 50÷100 | 1,6 | 2,0 | 2,3 | 2,5 | |

| 100÷200 | 1,8 | 2,3 | 2,7 | 2,9 | |

Servicefaktor Sf

Der Servicefaktor des Getriebes Sf gibt das Verhältnis zwischen dem maximalen Drehmoment am Getriebeausgang an, mit dem das Getriebe ständig belastet werden kann, zu dem tatsächlichen Ausgangsdrehmoment, das der gewählte Elektromotor gewähren kann.

M2max

Sf = ————————— [ – ]

M2

Maximales Drehmoment M2max ist für den Betriebskoeffizient Sm = 1 bestimmt. Die Werte der Servicefaktoren für einzelne Varianten der Größen, Übersetzungen und Zuordnungen der Elektromotoren sind in der Tabelle 8.4 angeführt.

Selbstsperrung und parameter

Selbstsperrung

Über Selbstsperrung eines Getriebes sprechen wir, wenn die Eingangs – welle des Getriebes aus der Seite der Ausgangswelle nicht in Drehung zu versetzen ist. Dieser Zustand paßiert, wenn der Steigungswinkel der Schneckenschraublinie kleiner als der Reibungswinkel in Ruhe ist, oder wenn die statische Wirksamkeit der Übersetzung kleiner als 50 % ist. Dann sprechen wir über sogenannte statische Selbstsperrung. Wenn der Steigungswinkel der Schneckenschraublinie kleiner als der dynamische Reibungswinkel ist, also die dynamische Wirksamkeit der Übersetzung kleiner als 50 % ist, dann ist das Getriebe dynamisch selbstsperrend.

Es gilt die Beziehung:

= tg

= tg / tg(

/ tg( +

+ ) oder

) oder  = tg

= tg  / tg(

/ tg( + arctg(

+ arctg(  z))

z))

… Wirksamkeit

… Wirksamkeit

… Steigungswinkel der Schnecke

… Steigungswinkel der Schnecke

… Reibungswinkel (

… Reibungswinkel ( =arctg(

=arctg( z))

z))

z … Reibungskoeffizient in der Verzahnung

z … Reibungskoeffizient in der Verzahnung

Statischer Reibungskoeffizient zwischen Übersetzungsmaterialien (Stahl-Bronze) liegt im Bereich  z = 0,09 bis 0,14, abhängig von verwendetem Schmierstoff (Zustand und Temperatur) und der Rauhigkeit der Kontaktflächen (durch Verschleiß der Verzahnung gegeben). Dem entspricht der Reibungswinkel

z = 0,09 bis 0,14, abhängig von verwendetem Schmierstoff (Zustand und Temperatur) und der Rauhigkeit der Kontaktflächen (durch Verschleiß der Verzahnung gegeben). Dem entspricht der Reibungswinkel  s = 5° bis 8°.

s = 5° bis 8°.

Unter Vibration und Erschütterung kommt es zur Verletzung der statischen Selbstsperrung und es ist notwendig mit dynamischen Reibungskoeffizient zu rechnen. Der Wert des dynamischen Reibungskoeffizient hängt von der Rauhigkeit der Oberflächen, von verwendetem Schmierstoff, von der Belastungsgröße und von der Gleitgeschwindigkeit ab. Für gewöhnliche Belastung und Drehzahl von 900-1400 min-1 beträgt der Wert  z = 0,02 bis 0,05). Das entspricht dem dynamischen Reibungswinkel

z = 0,02 bis 0,05). Das entspricht dem dynamischen Reibungswinkel  d = 1° bis 3°.

d = 1° bis 3°.

Hinsichtlich deßen, daß die Steigungswinkel der Schraublinie bei allen Übersetzungen größer als 1,5° sind, ist die 100% dynamische Selbstsperrung der Getriebe nicht zu sichern. In Fällen, wo es unbedingt notwendig ist das Getriebe gegen Verdrehung in Ruhe zu sichern, empfehlen wir, Elektromotoren mit Bremse zu verwenden.

Tab. 16.2. Selbstsperrungßtufen

| γ | Selbstsperrung |

|---|---|

| >25° | Gesamtreversibilität |

| 12° – 25° | statische Reversibilität |

| schnell reversibel | |

| dynamische Reversibilität | |

| 8° – 12° | variable und statische Reversibilität |

| schnell reversibel unter Vibrationen | |

| dynamische Reversibilität | |

| 5° – 8° | statische Selbstsperrung |

| reversibel unter Vibrationen | |

| leichte dynamische Selbstsperrung | |

| 3° – 5° | statische Selbstsperrung |

| langsam reversibel unter Vibrationen | |

| fast dynamische Selbstsperrung | |

| leichte dynamische Reversibilität unter Vibrationen | |

| 1° – 3°

<1° |

statische Selbstsperrung |

| dynamische Selbstsperrung | |

| leichte dynamische Reversibilität unter Vibrationen | |

| volle statische und dynamische Selbstsperrungt |

Tabelle der tatsächlichen Überweisungen

| MRT30A | MRT40A | MRT50A | |||||||

| iN | z2 | z1 | iR | z2 | z1 | iR | z2 | z1 | iR |

| 5 | 29 | 6 | 4,833 | 26 | 5 | 5,2 | 30 | 6 | 5 |

| 7,5 | 30 | 4 | 7,5 | 31 | 4 | 7,75 | 31 | 4 | 7,75 |

| 10 | 29 | 3 | 9,667 | 29 | 3 | 9,6667 | 29 | 3 | 9,6667 |

| 12,5 | 37 | 3 | 12,33 | 37 | 3 | 12,333 | 38 | 3 | 12,667 |

| 15 | 31 | 2 | 15,5 | 29 | 2 | 14,5 | 31 | 2 | 15,5 |

| 20 | 39 | 2 | 19,5 | 39 | 2 | 19,5 | 40 | 2 | 20 |

| 25 | 25 | 1 | 25 | 51 | 2 | 25,5 | 51 | 2 | 25,5 |

| 30 | 30 | 1 | 30 | 30 | 1 | 30 | 30 | 1 | 30 |

| 40 | 40 | 1 | 40 | 40 | 1 | 40 | 40 | 1 | 40 |

| 50 | 50 | 1 | 50 | 50 | 1 | 50 | 50 | 1 | 50 |

| 60 | 60 | 1 | 60 | 60 | 1 | 60 | 60 | 1 | 60 |

| 70 | 70 | 1 | 70 | 70 | 1 | 70 | 70 | 1 | 70 |

| 80 | 80 | 1 | 80 | 80 | 1 | 80 | 80 | 1 | 80 |

| 100 | 100 | 1 | 100 | 100 | 1 | 100 | 100 | 1 | 100 |

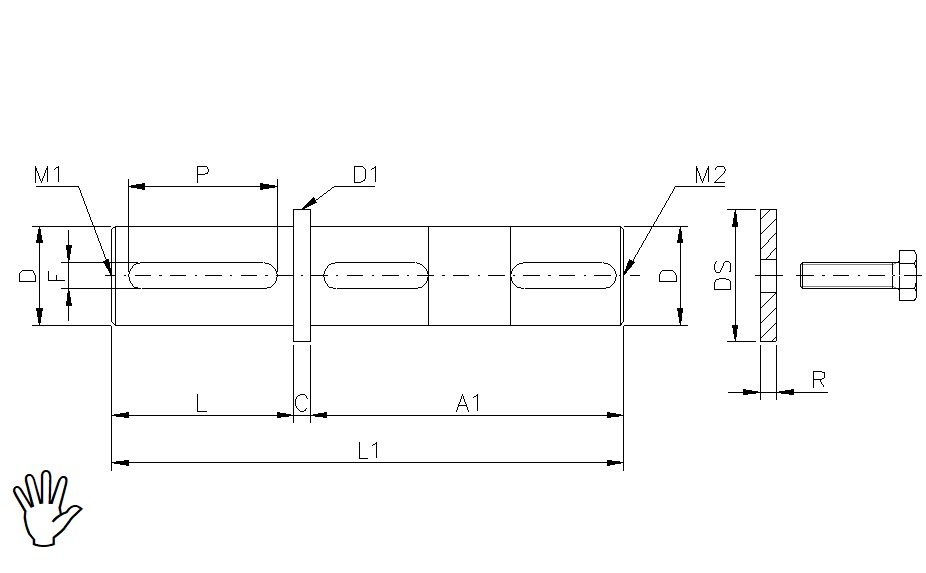

Radial-und Axialbelastung der Welle

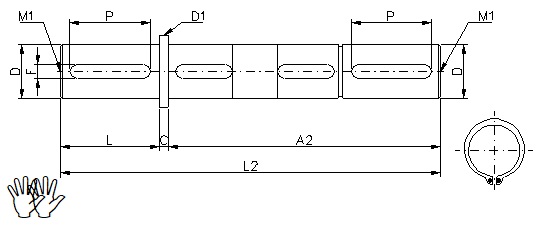

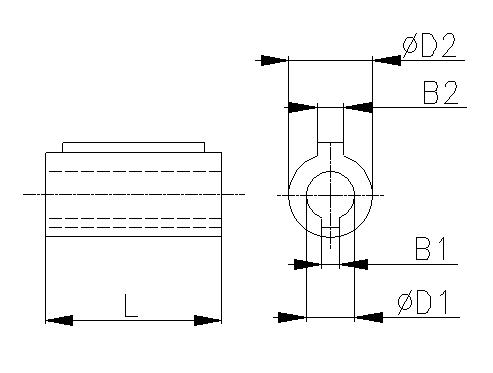

Die Schneckengetriebe sind mit Hohlausgangswelle versehen. Es ist möglich eine selbständige aufsteckbare Welle zu verwenden. Die robuste Lagerung der Hohlwelle in Lagern ermöglicht, große Radialkräfte aufzunehmen (unter Einhaltung der Langlebigkeit im Verhältnis zu den anderen Teilen). Die in der Tabelle 7.1, angeführten Werte werden für Eingangsdrehzahl 1400 min-1 berechnet. Maximale zugelaßene Belastung, die in der Tabelle 7.1 angeführt ist, darf nicht überschritten werden. Bei den Größen 40 ÷ 150 ist es auf Wunsch möglich die Ausgangswelle in Kegelrollenlager zu lagern. Die Bestückung der Getriebe mit anderen Lagern muß mit dem Hersteller konsultiert werden.

Radialbelastung Frad

Bei der Bestimmung dieses Wertes wird als Angriffspunkt der Radialkraft Frad die Hälfte des Bolzens der aufsetzbaren Welle genommen (siehe Bild 7.1). Wirkt die Radialkraft auf die Welle in einer größeren Entfernung, muß die maximale zugelaßene Belastung reduziert werden. Zum Beispiel für die Belastung in der Stelle von 75% der Bolzenlänge beträgt die zugelaßene Belastung nur 80 % des in der Tabelle angeführten Wertes. Für die Belastung in der Stelle von 30 % der Bolzenlänge kann die Belastung um 25 % höher sein. Wenn auf der Ausgangswelle die Riemenscheibe, das Zahnrad usw. eingesetzt sind, ist die Radialbelastung gemäß folgender Formel zu bestimmen:

M2 x k x 2000

Frad = ——————————

D

| Frad | = | Radialbelastung [N] |

| M2 | = | Ausgangsmoment [Nm] |

| D | = | Berechnungsdurchmeßer der Riemenscheibe (Teilungsdurchmeßer) [mm] |

| k | = | Belastungsfaktor 1,00 für Kettenräder 1,25 für Stirnzahnräder 1,50 für Riemenscheiben |

Das bedeutet, daß die Radialbelastung der Welle durch die Vergrößerung des Durchmeßers der Riemenscheibe zu senken ist (wenn es möglich ist). Bleibt die Radialbelastung zu groß, oder die Kraft auf den Bolzen der Welle in großer Entfernung wirkt, muß für die Aufnahme von diesen Kräften Außenlagerung in den Lagern gewählt werden.

Axialbelastung Fax

Zugelaßene Werte der Axialbelastung Fax bilden ca. 20 % der zugelaßen Radialbelastung Frad.

Schema der Typenbezeichnung

Nennleistungen

Bei Betriebsverhältnisen mit dem Servicefaktor Sm = 1 kann man das Schneckengetriebe maximal mit den Leistungen belasten, die in untenstehenden Tabellen aufgeführt sind. In dieser Tabellen finden Sie verschiedene Antriebsdrehzahlen n1 [min-1], die maximalen Abtriebsdrehmomente M2max [Nm] und die entsprechenden Antriebsleistungen P1 [kW]. In Ausnahmefällen kann man eine Antriebsdrehzahl n1 = 2800 [min-1], in diesem Falle bitten wir um eine Rückfrage beim Hersteller.

Zu erreichen von hohen Übersetzungen, beim erhalten von grossen Kompaktität, empfälen wir ein „Zwillingsgetriebe“ anzuwenden. Diese Anordnung ermöglicht theoretisch Übersetzungen bis 10000:1, aus praktischen Gründen verwendet man Übersetzungen bis 4000:1.

Tabelle 8.1. Nennwerte der Getriebe RT/MRT

Tabelle 22.1. Nennwerte der Getriebe 80 AP

Tabelle 8.2. Nennwerte der Getriebe MRP

Tabelle 8.3. Nennwerte der Getriebe Kombinationen RT/MRT

Leistungsparameter

Die Auswahl der Schneckengetirebe mit Motor können wir mit Hilfe den Tabellen 8.4 durchführen. Die Tabellen sind so gestellt, dass mann auf Grund der Motorleistung optimal die Getriebegrösse nennen kann. Zu gewünschter Übersetzung und der Abtriebsdrehzahl ist der entsprechende Drehmoment M2 und Servisfaktor Sf zugereicht. Diese Werte gelten für die 4 und 6-Polige Motorausführung.

Tabelle 8.4.1. Leistungstabellen von MRP-Getrieben

Tabelle 8.4.2. Leistungstabellen von MRP-Getrieben

Tabelle 8.4.3. Leistungstabellen von MRTxRT-Getrieben kombinationen

Zubehör

Auf Grund des Kundensbedarf ist möglich folgendes zu liefern:

MRT/RT Getriebe können An der Abtriebseite (ev. Antriebseite) mit Drehmomentstütze unv verschiedenen Kupplungen (Rutsch, Freilauf) ausgestattet werden. Für Kupplungbenützung ist wichtig die Wellenmaße anzugeben.

Schmierung

Das Schmieren der Schneckengetriebe der Reihe RT/MRT wird durch Durchlauf des Schneckenrades oder der Schnecke im Öl in der Kombination mit Versprühen des Öles. Diesunter gewöhnlichen Bedingungen sichert zuverläßig die richtige Funktion, die Lebensdauer und den Getriebewirkungsgrad. Bei den Größen 30 bis 80 ist für das Schmieren beliebige Arbeitsposition des Getriebes möglich. Bei Getrieben mit der Größe 100 bis 180 ist hinsichtlich der Unterbringung des Entlüftungßtopfens nur die Position gemäß Tab. 4.1 Montagepositionen und Ausführungen, für die das Getriebe bestimmt wird. Eventuelle Änderung der Arbeitsposition muß konsultiert werden.

Die Getriebe RT/MRT sind standardgemäß einschließlich der Ölfüllung geliefert – ÖMV PG 460EP. Dieses Synthetiköl sichert unter normalen Bedingungen während der Lebensdauer des Getriebes einen wartungsfreien Betrieb (ohne Ölwechsel). Wenn es notwendig ist, einen anderen Schmierstoff zu wählen, z. B. aufgrund der erschwerten Bedingungen (höhere Betriebstemperatur, hohe Drehzahl), ist es notwendig zu berücksichtigen, daß die Zusätze die Bronze und Öldichtungen nicht beschädigen (angreifen). Wir empfehlen, solche Synthetiköle zu wählen, die hohe Lebensdauer, Stabilität und dynamische Wirksamkeit der Schneckenübersetzung sicherstellen. Bei der Verwendung einer Mineralölfüllung ist es notwendig, nach einer bestimmten Zeit sie zu wechseln. Im Falle, daß das Fett verwendet wird, ist mit der Verschlechterung der Wärmeableitung, der Verschlechterung der Wirksamkeit, mit schlechterem Durchschmieren aller Teile zu rechnen (somit kommt es zum größeren Verschleiß des Getriebes). Die empfohlenen gleichwertigen Schmierstoffe sind in Tab. 19.1 angeführt.Die Ölmenge für einzelne Typen und Größen der Getriebe zeigt Tab. 19.2

Tab. 19.1 Gleichwertige Schmierstoffe

| Umgebungstemperatur | -10oC – +50oC | -30oC – +100oC | -40oC – +120oC | -10oC – +60oC | |

|---|---|---|---|---|---|

| Mittel | Mineralöl | Synthetiköl | Synthetikfett | ||

| Belastungstyp | normale | schwere | normale und schwere | normale und schwere | |

| OMV | Öle HST 320 EP | Öle HST 460 EP | PG 460 EP | PG 220 EP | Duraplex EP 00 |

| Agip | Blasia 320 | Blasia 460 | Blasia S | – | – |

| Aral | Degol BG 320 | Degol BG 460 | Degol GS 220 | Degol PAS 230 | Aralub BAB EP |

| Castrol | Alpha SP 320 | Alpha SP 460 | Alpha SH 220 | – | Alphagel |

| ESSO | Spartan EP 320 | Spartan EP 460 | – | – | Grease S420 |

| Kluber | Lamora 320 | Lamora 460 | Syntheso HT220 | Syntheso HT220 | Strugtovis P Liquid |

| Mobil | Mobilgear 632 | Mobilgear 634 | Glycoil 30 | – | Glycoil Grease 00 |

| Shell | Omala EP 320 | Omala EP 460 | Tivela Oil WB | Omala HD 320 | Tivela GL 00 |

| Optimol | Optigear BM 320 | Optigear BM 460 | Optiflex A 220 | – | Longtime PD 00 |

| Total | Carter EP 320 | Carter EP 460 | – | – | – |

| Paramo | Paramol CLP 320 | Paramol CLP 460 | – | – | – |

Alle Getriebe sind standartmäßig mit Öl gefüllt.

Tab. 19.2 Schmierstoffmenge

| Type |

Öl [l] |

|---|---|

| (M)RT 30A | 0,04 |

| (M)RT 40A | 0,13 |

| (M)RT 50A | 0,21 |

| (M)RT 60A | 0,36 |

| (M)RT 70A | 0,46 |

| (M)RT 80A | 0,7 |

| (M)RT 100A | 1,6 |

| (M)RT 120A | 2,2 |

| (M)RT 150A | 4 |

| (M)RT 180A | 7 |

| MRP 40A | 0,13+0,05 |

| MRP 50A | 0,21+0,05 |

| MRP 60A | 0,36+0,15 |

| MRP 70A | 0,46+0,20 |

| MRP 80A | 0,70+0,20 |

| MRP 100A | 1,6+0,3 |

| MRP 120A | 2,2+0,4 |

| MRP 150A | 4+0,3 |

| MRP 180A | 7,0+0,3 |

Lagerung, Inbetriebnahme und Wartung

Lagerung

Wenn die Getriebe längere Zeit nicht benutzt oder gelagert werden, muss man die erforderlichen Vorsorgemassnahmen ergreifen. Alle Blankmetallteile müssen durch adäquate Konservierung vor Korrosion geschützt werden. Welche Art der Konservierung am besten geeignet ist, hängt von den Umgebungsverhältnissen ab. Die Lagerung sollte möglichst staub-, feuchtigkeits und vibrationsfrei erfolgen. Wenn das zu lagernde Getriebe mit einem Füll/Entlüftungsventil ausgestattet ist, dann muss man es ganz mit Öl füllen und das Entlüftungsventil abdichten. Wir empfehlen Ihnen, das Getriebe alle 3 bis 4 Monate ein paar Mal zu drehen.

Installierung

Bei der Installation eines Schneckengetriebes sind folgende Aspekte von Bedeutung:

- externe Vibrationen und hohe Umgebungstemperaturen müssen verieden werden

- bei Belastungen durch ruckartige Stosse vorzugsweise elastische Kupplungen einsetzen

- Kupplungen müssen geradlinig und den Montage-Anweisungen entsprechend eingebaut werden

- das Schneckengetriebe muss auf einem ebenen (vorbearbeitenen) Untergrund montiert werden. Wenn die Montage direkt an die Antriebswelle stattfindet, muss diese so durchgeführt werden, dass das Reaktionsdrehmoment genügend ausgeglichen wird

- alle Teile, die auf die Einsteckwelle montiert werden, müssen mit Hilfe des Gewindeloches in der Einsteckwelle auf die Getriebewelle gezogen werden, um die Beschädigung der Lager zu verhindern

- Montageflächen von Flansche und Wellen müssen vor der Montage konserviert werden, um Oxydation zu verhindern

- bei Ölschmierung muss das Getriebe mit der Ölmenge gefüllt sein, die auf dem Typenzeichen angegeben wird, sieh tabelle Tab. 19.2.

- wenn das Getriebe längere Zeit außer Betrieb bleibt, müssen die Lagerungsvorschriften eingehalten werden

- nach langzeitiger Lagerung mit vollständiger Ölfüllung muss man vor der Inbetriebnahme die Ölmenge wieder angleichen und das Ölmenge wieder angleichen und das Entlüftungsventil montieren

Wartung

Da die Schneckengetriebe standardmässig eine synthetische Fettschmierung haben, sind sie wartungsfrei. Bei Schneckengetrieben mit einer Mineralölschmierung muss das Öl gewechselt werden, siehe Tab. 12.1. Wenn das Getriebe mit Öl eingelaufen ist, muss es gereinigt werden und mit neunem Öl gefüllt werden.

Einlaufen

Beim Einlaufen wird während der ersten 400 Stunden empfohlen, das Getriebe nicht nominal zu belasten, sondern mit 70% während der ersten Stunden zu beginnen. Danach kann die Belastung langsam bis zur Nennbelastung gesteigert werden. Während der Einlaufperiode steigen die Temperaturen des Schneckengetriebes höher an als danach.

Reinigen

In betriebswarmem Zustand Öl ablaufen lassen. Schneckengetriebe mit einem Lösemittel reinigen.

Füllen mit Öl

Füllen Sie das Getriebe mit der definitiven Ölmenge, die auf dem Typenzeichen angegeben wird, sieh tabellen Tab. 19.2.

Tabelle 12.1. Schmierungsintervalle (Betriebsstunden) [Stunde]

| Öltemperatur oC | Art der Belastung | Mineral Öl | Synthetic Öl |

|---|---|---|---|

| < 60 | kontinuierlich unterbrochen |

4000 6000 |

Lebensdauer |

| > 60 | kontinuierlich unterbrochen |

2000 4000 |

Lebensdauer |

Warnungen:

Synthetik- und Mineralschmiermittel dürfen nicht miteinander vermischt werden. Die Vermischung von synthetischen Schmiermitteln von verschiedenen Herstellern kann auch Probleme verursachen. Bei einer Änderung der Schmiermittelsorte oder -marke muss das Getriebe unbedingt gereinigt werden.

Wellendichtringen

Die einwandfreie Funktion und Zustand der Wellendichtrings garantieren den guten Getriebebetrieb. Die Lebensdauer eines Wellendichtrings hängt von der Betriebstemperatur an den Berührungsflächen, eventuellen chemischen Reaktionen zwischen Schmiermittelzusatz und Wellendichtringmaterial sowie von Konservierungszusätzen ab.

Ein Wellendichtringersatz wird erforderlich, wenn es beschädigt ist und es seine Funktion nicht erfüllt.

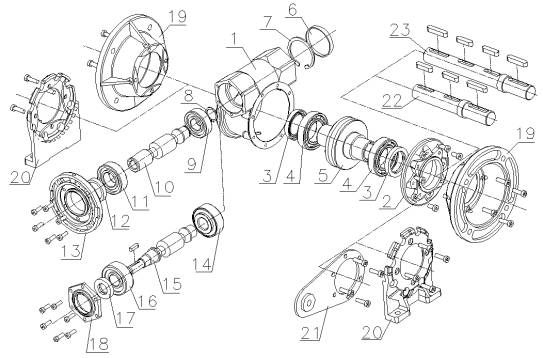

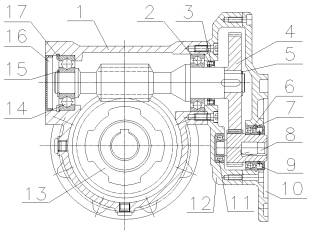

Ersatzteile

| 1 | Gehäuse | 13 | Motorflansch |

|---|---|---|---|

| 2 | Flansch FT | 14 | Lager |

| 3 | Gufero | 15 | Schnecke RT |

| 4 | Lager | 16 | Lager |

| 5 | Schneckenrad | 17 | Gufero |

| 6 | NBR Deckel | 18 | Deckel RT |

| 7 | Sicherungsring | 19 | Flansch FF – Adapter |

| 8 | Sicherungsring | 20 | Fuß – Adapter |

| 9 | Lager | 21 | Reaktionsarm |

| 10 | Schnecke | 22 | Einseitige Ausgangswelle – komplett |

| 11 | Lager | 23 | Doppelseitige Ausgangswelle – komplett |

| 12 | Gufero |

| 1 | Gehäuse | 10 | Flansch |

|---|---|---|---|

| 2 | Lager | 11 | Lager |

| 3 | Gufero | 12 | Vorgelegegehäuse |

| 4 | Stirnzahnvorgelege | 13 | Schneckenrad |

| 5 | Sicherungsring | 14 | Lager |

| 6 | Lager | 15 | Sicherungsring |

| 7 | Sicherungsring | 16 | NBR Deckel |

| 8 | Ritzel | 17 | Sicherungsring |

| 9 | Gufero |

Lager und Dichtung

| TYPE | Motor | MRT | RT | ||||

|---|---|---|---|---|---|---|---|

| Lager 4 | Lager 7 | Öldichtung 2 | Lager 4A | Lager 7A | Öldichtung 2A | ||

| 30A | 56; 63 | HK 2016 | 6300 | 20x28x7 | 6201 | 6300 | 12x32x7 |

| 20x26x16 | 10x35x11 | 12x32x10 | 10x35x11 | ||||

| 40A | 63 | 6004 | 6302 | 20x35x7 | 6302 | 6302 | 15x26x7 |

| 20x42x12 | 15x42x13 | 15x42x13 | 15x42x13 | ||||

| 71 | 61905 | 6302 | 25x35x7 | ||||

| 25x42x9 | 15x42x13 | ||||||

| 50A | 63; 71 | 6205 | 6304 | 25x40x7 | 30304 | 30304 | 17x35x7 |

| 25x52x15 | 20x52x15 | 20x52x15 | 20x52x15 | ||||

| 80 | 61906 | 6304 | 30x40x7 | ||||

| 30x47x9 | 20x52x15 | ||||||

| 51107 | 30304 | 30x40x7 | |||||

| 35x37x12 | 20x52x15 | ||||||

| 60A | 71; 80 | 32006 | 30205 | 30x47x7 | 30206 | 30205 | 28×40-7 |

| 30x55x17 | 25x52x15 | 30x62x16 | 25x52x13 | ||||

| 90 | 61907 | 6304 | 35x47x7 | ||||

| 35x55x10 | 25x52x15 | ||||||

| 51107 | 30205 | 35x47x7 | |||||

| 35x52x12 | 25x52x15 | ||||||

| 70A | 71; 80 | 32006 | 30205 | 30x47x7 | 30206 | 30205 | 28×40-7 |

| 30x55x17 | 25x52x15 | 30x62x16 | 25x52x13 | ||||

| 90 | 61907 | 6304 | 35x47x7 | ||||

| 35x55x10 | 25x52x15 | ||||||

| 51107 | 30205 | 35x47x7 | |||||

| 35x52x12 | 25x52x15 | ||||||

| 80A | 80; 90 | 30207 | 30306 | 35x55x7 | 30206 | 30205 | 30x55x7 |

| 35x72x17 | 30x62x16 | 25x52x13 | |||||

| 100 | 32008 | 30306 | 40x55x7 | ||||

| 40x69x19 | 30x72x19 | ||||||

| 100A | 80; 90; 100; 112 | 32208 | 31307 | 40x62x12 | 32208 | 31307 | 40x62x8 |

| 40x80x24,75 | 35x80x22,75 | 40x80x24,75 | 35x80x22,75 | ||||

| 120A | 80; 90; 100; 112 | 32208 | 31307 | 40x62x12 | 32208 | 31307 | 40x62x8 |

| 40x80x24,75 | 35x80x22,75 | 40x80x24,75 | 35x80x22,75 | ||||

| 150A | 100; 112; 132 | 32211 | 31309 | 55x80x10 | 31309 | 31309 | 45x75x8 |

| 55x100x22,75 | 45x100x27,75 | 45x100x27,75 | 45x100x27,75 | ||||

| 180A | 112; 132; 160 | 31312 | 31312 | 60x80x10 | 31312 | 31312 | 60x75x9 |

| 60x130x33,5 | 60x130x33,5 | 60x130x33,5 | 60x130x33,5 | ||||

| TYPE | 12 | 12A | 11 |

|---|---|---|---|

| RT – MRT 30A | 6005 | 7005 | |

| 25x47x12 | 25x47x12 | 25x40x7 | |

| RT – MRT 40A | 6006 | 32006 | |

| 30x55x13 | 30x55x17 | 30x47x7 | |

| RT – MRT 50A | 6007 | 32007 | |

| 35x62x14 | 35x62x18 | 35x50x7 | |

| RT – MRT 60A | 6008 | 32008 | |

| 40x68x15 | 40x68x19 | 40x55x7 | |

| RT – MRT 70A | 6009 | 32009 | |

| 45x75x16 | 45x75x20 | 45x60x8 | |

| RT – MRT 80A | 6010 | 32010 | |

| 50x80x16 | 50x80x20 | 50x65x8 | |

| RT – MRT 100A | 6011 | 32011 | |

| 55x90x18 | 55x90x23 | 55x72x10 | |

| RT – MRT 120A | 6013 | 32013 | |

| 65x100x18 | 65x100x23 | 65x85x12 | |

| RT – MRT 150A | 6216 | 30216 | |

| 80x140x26 | 80x140x28,25 | 80x100x10 | |

| RT – MRT 180A | 6218 | 32218 | |

| 90x160x30 | 90x160x42,5 | 90x110x12 |

Elektromotoren

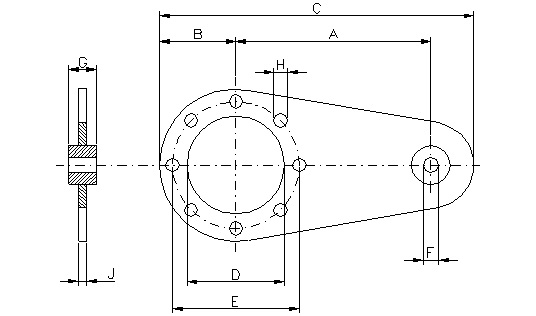

Die Kapitel „Elektromotoren“ gibt grundlegende technische und Abmeßungsangaben der Dreiphasenkurzschlußmotoren mit einer Achsenhöhe 50 bis 160 an, die durch den Hersteller der Elektromotoren – Firma Siemens Mohelnice – geliefert werden. Hinsichtlich der ergänzenden oder ausführlicheren technischen Informationen verlangen Sie den Katalog des Motorenherstellers.

Montagepositionen des Motors:

Standardunterbringung der Klemmleiste – in der Position 1.

Eine andere Position der Klemmleiste des Motors ist in der Bestellung als Sonderwunsch anzuführen.

Montagepositionen des Motors:

– Fuß IM 3041 (IM B5), IM 3641 FT** (IM B14 FT**)

– Fußflansch IM 2081 (IM B35)

– alle Montageformen gemäß IEC 34-7 code I/II

Montageabmeßungen:

– in Übereinstimmung mit IEC 72 / DIN 42673

Schutzart:

– IP 55

Fotogalerie

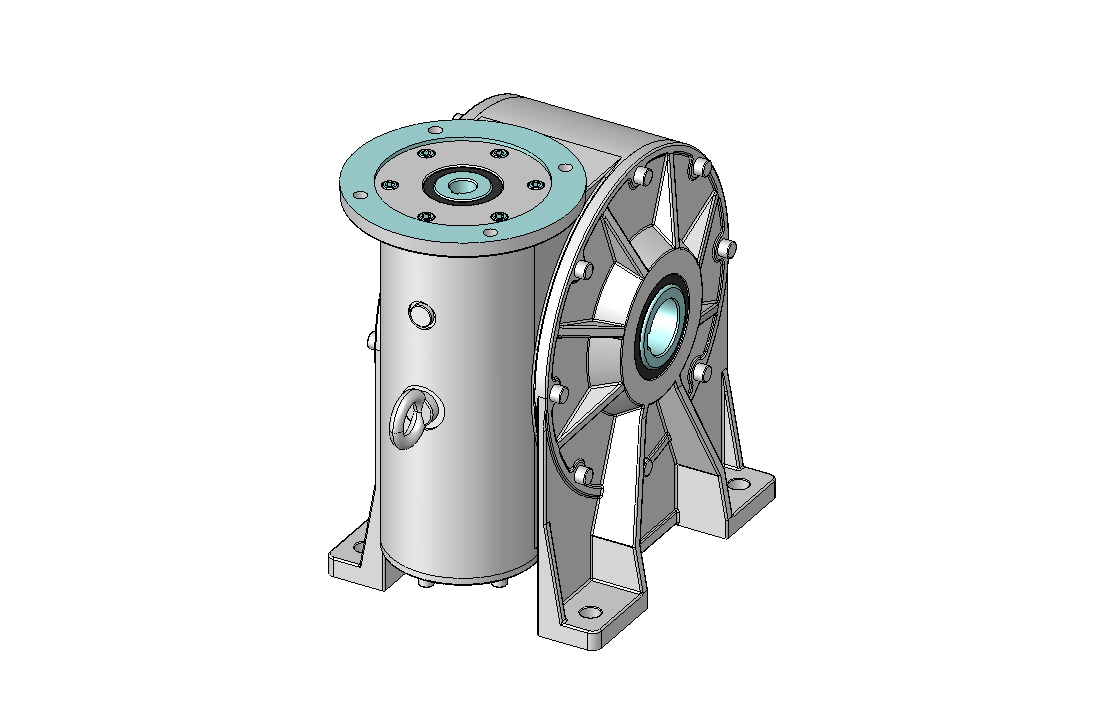

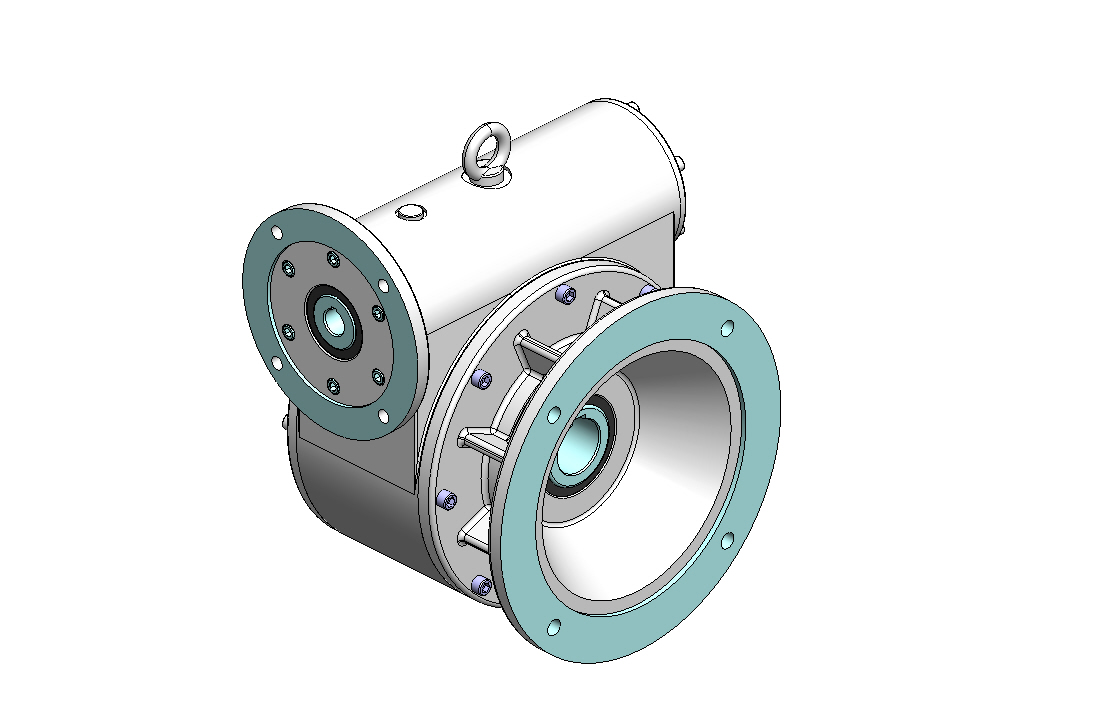

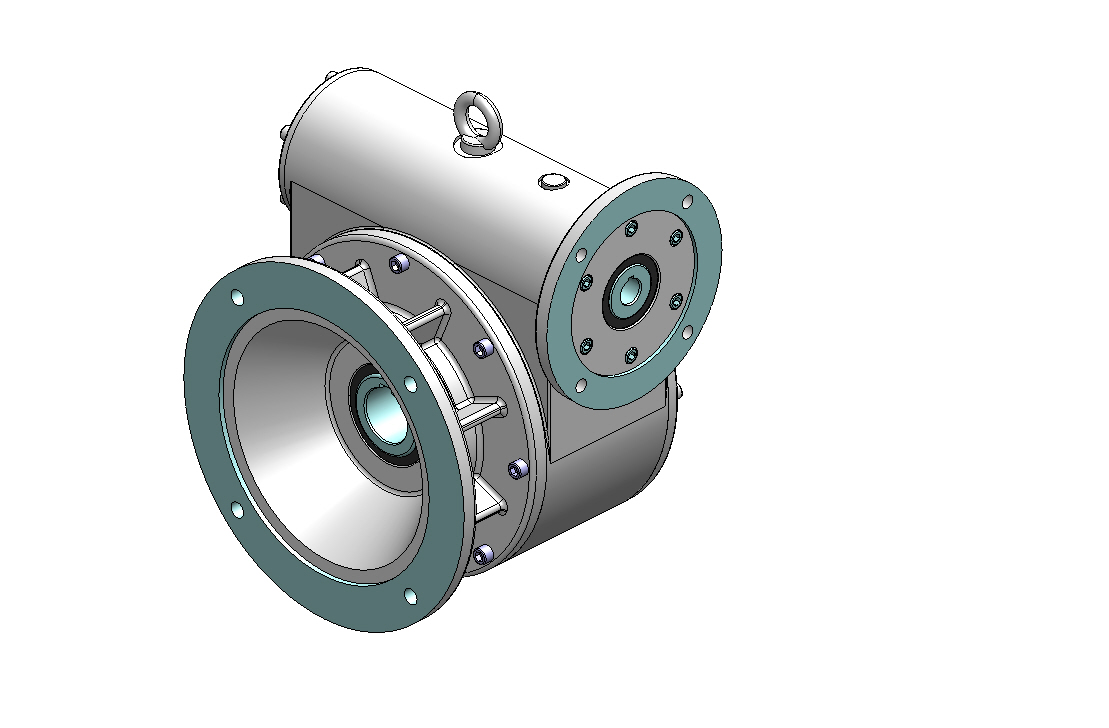

Schneckengetriebe RT/MRT

Schneckengetriebe RT/MRT mit Stirnradgetriebe ATC

Výkresy a 3D modely

Výkresy převodovek MRT180, motor IEC 100(112)

| Převodovka MRT180, motor IEC 100 (112), příruba motoru M=215, provedení FTRL | ||

|---|---|---|

| mrt180-ftrl-100-215.dwb | mrt180-ftrl-100-215.exe |

| mrt180-ftrl-100-215.dwg | mrt180-ftrl-100-215.step.zip | |

| mrt180-ftrl-100-215.dxf | mrt180-ftrl-100-215.sldprt | |

| Převodovka MRT180, motor IEC 100 (112), příruba motoru M=215, patkové provedení A | ||

| mrt180-a-100-215.dwb | mrt180-a-100-215.exe |

| mrt180-a-100-215.dwg | mrt180-a-100-215.step.zip | |

| mrt180-a-100-215.dxf | mrt180-a-100-215.sldprt | |

| Převodovka MRT180, motor IEC 100 (112), příruba motoru M=215, patkové provedení B | ||

| mrt180-b-100-215.dwb | mrt180-b-100-215.exe |

| mrt180-b-100-215.dwg | mrt180-b-100-215.step.zip | |

| mrt180-b-100-215.dxf | mrt180-b-100-215.sldprt | |

| Převodovka MRT180, motor IEC 100 (112), příruba motoru M=215, patkové provedení V | ||

| mrt180-v-100-215.dwb | mrt180-v-100-215.exe |

| mrt180-v-100-215.dwg | mrt180-v-100-215.step.zip | |

| mrt180-v-100-215.dxf | mrt180-v-100-215.sldprt | |

| Převodovka MRT180, motor IEC 100 (112), příruba motoru M=215, přírubové provedení FFR | ||

| mrt180-ffr-100-215.dwb | mrt180-ffr-100-215.exe |

| mrt180-ffr-100-215.dwg | mrt180-ffr-100-215.step.zip | |

| mrt180-ffr-100-215.dxf | mrt180-ffr-100-215.sldprt | |

| Převodovka MRT180, motor IEC 100 (112), příruba motoru M=215, přírubové provedení FFL | ||

| mrt180-ffl-100-215.dwb | mrt180-ffl-100-215.exe |

| mrt180-ffl-100-215.dwg | mrt180-ffl-100-215.step.zip | |

| mrt180-ffl-100-215.dxf | mrt180-ffl-100-215.sldprt | |